- Todos

- Nome do produto

- Palavras-chave

- Modelo do produto

- Resumo do produto

- Descrição do produto

- Procura de texto completo

Número Browse:0 Autor:editor do site Publicar Time: 2026-01-21 Origem:alimentado

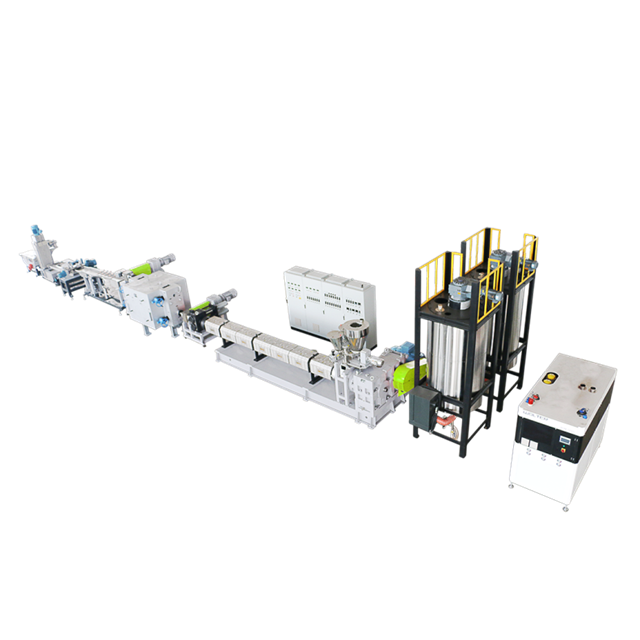

Você já se perguntou como são feitos os produtos plásticos? O processo por trás disso é fascinante e crucial para a fabricação moderna. Uma extrusora de parafuso único é uma máquina chave na indústria de processamento de plástico. Ele derrete e molda materiais em vários produtos, desempenhando um papel vital na fabricação. Neste post você conhecerá a extrusora monorosca, seus componentes e sua importância na produção de produtos plásticos de alta qualidade.

Uma extrusora de parafuso único é uma máquina vital usada na indústria de processamento de plástico. Consiste em um parafuso giratório alojado dentro de um cilindro aquecido. Este equipamento derrete, mistura e molda materiais plásticos em vários produtos. O processo começa com pellets de plástico sólido sendo alimentados na tremonha, onde são gradualmente transformados em estado fundido.

O princípio de funcionamento é simples, mas eficaz. À medida que o parafuso gira, ele empurra o plástico para frente através do cilindro. A combinação de calor e pressão faz com que o plástico derreta. Este material fundido é então bem misturado antes de ser forçado através de uma matriz, que o molda na forma desejada.

O parafuso é o coração da extrusora de parafuso único. Seu design apresenta formato helicoidal que desempenha papel crucial no processo de extrusão. A geometria do parafuso, incluindo seu passo e profundidade, afeta a eficiência com que ele transporta e derrete o plástico.

● Parâmetros Ajustáveis: Passo: Refere-se à distância entre as roscas do parafuso. Um passo maior pode melhorar o fluxo de material.

○ Taxa de compressão: Esta é a relação entre a profundidade da seção de alimentação e a profundidade da matriz. Uma proporção mais alta aumenta a pressão e melhora a fusão.

○ Profundidade do voo: A profundidade dos voos do parafuso afeta o movimento do material e a eficiência da mistura.

Parâmetro | Descrição |

Tom | Distância entre roscas de parafuso |

Taxa de compressão | Proporção entre a profundidade da seção de alimentação e a profundidade da matriz |

Profundidade de vôo | Profundidade dos voos do parafuso |

O barril abriga o parafuso e fornece o ambiente necessário para derreter o plástico. Possui múltiplas zonas de aquecimento que garantem uma distribuição uniforme da temperatura.

● Mecanismos de aquecimento: Aquecedores elétricos são comumente usados para manter a temperatura desejada. Isto é crucial para uma fusão eficaz.

● Importância do Design: Um cilindro bem projetado permite transferência de calor e fluxo de material eficientes.

● Zonas de resfriamento: Depois que o material sai da matriz, as zonas de resfriamento ajudam a solidificar o extrusado rapidamente.

A matriz é um componente crítico que molda o plástico fundido em formas específicas. Diferentes designs de matrizes podem produzir vários perfis, como folhas, tubos ou filmes.

● Modelagem do Extrudado: A matriz determina o formato final do produto, sendo essencial para o atendimento às especificações.

● Sistemas de resfriamento: Uma vez que o plástico sai da matriz, ele deve ser resfriado rapidamente para manter sua forma. O resfriamento pode ser obtido através de banhos de ar ou água.

Tipo de matriz | Aplicativo |

Matriz Plana | Produzindo folhas |

Dados redondos | Criando tubos |

Matriz Personalizada | Formatos especializados para produtos exclusivos |

Em resumo, compreender a extrusora de parafuso único envolve explorar sua definição, funcionalidade e componentes principais. Cada parte desempenha um papel significativo para garantir a produção eficiente de produtos plásticos de alta qualidade.

O processo de extrusão é uma jornada fascinante que transforma o plástico bruto em produtos acabados. Começa quando os pellets de plástico são carregados na tremonha da extrusora de parafuso único. A partir daí, o parafuso gira, empurrando o material para frente através do cilindro. À medida que o plástico se move, ele encontra várias zonas de aquecimento que aumentam a sua temperatura, fazendo com que ele derreta.

● Análise passo a passo: Carregamento de material: Pellets de plástico sólido são introduzidos na tremonha.

○ Fase de fusão: O parafuso giratório aplica cisalhamento e pressão, derretendo o plástico à medida que ele se move através do cilindro.

○ Fase de mistura: O plástico fundido é bem misturado, garantindo uniformidade.

○ Fase de Moldagem: O plástico derretido é forçado através de uma matriz, dando-lhe a forma desejada.

○ Resfriamento e Acabamento: Após sair da matriz, o plástico é resfriado rapidamente para solidificar sua forma.

O controle da temperatura é crucial durante todo esse processo. Manter a temperatura certa garante que o plástico derreta uniformemente e evita a degradação. O gerenciamento da pressão também desempenha um papel importante, pois ajuda a manter o fluxo do material através da extrusora.

Fase | Descrição |

Carregamento de materiais | Pellets entram na tremonha |

Fase de fusão | Calor e pressão derretem o plástico |

Fase de mistura | Garante uniformidade do plástico fundido |

Fase de Modelagem | O plástico é moldado nos formatos desejados |

Resfriamento e Acabamento | O resfriamento rápido solidifica o extrudado |

Cisalhamento e fricção são atores-chave nesse processo. À medida que o parafuso gira, ele gera calor por fricção, auxiliando na fusão do plástico. Esta energia mecânica é vital para atingir a viscosidade correta para extrusão.

Vários fatores podem impactar significativamente o desempenho de uma extrusora de rosca única. A compreensão desses elementos ajuda a otimizar o processo de extrusão para diversas aplicações.

A velocidade da rosca é um fator crítico para determinar a eficácia da operação da extrusora.

● Efeitos na fusão e na mistura: Velocidades mais altas da rosca podem melhorar a fusão e a mistura de materiais. Entretanto, uma velocidade muito alta pode levar a cisalhamento excessivo, causando degradação.

● Velocidades ideais: Materiais diferentes exigem velocidades de rosca diferentes para obter desempenho ideal. Por exemplo, termoplásticos mais macios podem derreter eficientemente em velocidades mais baixas, enquanto materiais mais duros podem necessitar de rotações mais rápidas.

● Consumo de energia: A relação entre a velocidade da rosca e o consumo de energia é essencial. Velocidades mais altas podem aumentar o uso de energia, portanto, encontrar um equilíbrio é fundamental para a eficiência.

Tipo de material | Velocidade ideal do parafuso (RPM) |

Polietileno (PE) | 50-100 |

Polipropileno (PP) | 70-120 |

Poliestireno (PS) | 40-90 |

Os tipos de materiais utilizados na extrusão de parafuso único influenciam muito o processo geral.

● Materiais adequados: Os materiais comuns incluem polietileno (PE), polipropileno (PP) e poliestireno (PS). Cada um tem propriedades únicas que afetam o derretimento e o fluxo.

● Características do material: Fatores como viscosidade, temperatura de fusão e estabilidade térmica são cruciais. Essas características determinam quão bem um material pode ser processado.

● Termoplásticos: Os termoplásticos são particularmente relevantes, pois amolecem quando aquecidos e solidificam quando resfriados. Esta propriedade os torna ideais para o processo de extrusão.

A compreensão desses fatores permite que os fabricantes otimizem seus processos, garantindo resultados de alta qualidade e uma produção eficiente. Ao gerenciar cuidadosamente a velocidade da rosca e selecionar os materiais certos, o desempenho de uma extrusora de rosca única pode ser melhorado significativamente.

Uma das razões mais convincentes para escolher uma extrusora de parafuso único é a sua relação custo-benefício. Em comparação com extrusoras de rosca dupla, os modelos de rosca única normalmente apresentam design e custos operacionais mais baixos. Isto se deve em grande parte à sua construção mais simples e ao menor número de componentes.

● Custos de projeto e operação: As extrusoras de rosca dupla geralmente exigem máquinas mais complexas e peças adicionais, levando a investimentos iniciais mais elevados. Em contraste, as extrusoras de parafuso único são mais fáceis de fabricar e manter.

● Despesas operacionais e de manutenção: Os custos de manutenção para extrusoras de parafuso único são geralmente mais baixos. Menos peças móveis significam menos desgaste, o que se traduz em reparos e tempos de inatividade menos frequentes. Isso os torna uma opção atraente para empresas que buscam maximizar o retorno do investimento.

Aspecto de custo | Extrusora de parafuso único | Extrusora de parafuso duplo |

Investimento Inicial | Mais baixo | Mais alto |

Custos de manutenção | Mais baixo | Mais alto |

Complexidade | Mais simples | Mais Complexo |

As extrusoras de parafuso único são conhecidas pela sua versatilidade. Eles podem produzir uma ampla gama de produtos, tornando-os adequados para diversos setores.

● Tipos de Produtos: Estas máquinas podem criar tubos, chapas, filmes e perfis. Cada tipo de produto tem requisitos exclusivos e as extrusoras de parafuso único podem se adaptar para atender a essas necessidades.

● Aplicações industriais: As aplicações são vastas. Na indústria da construção, eles criam tubos para encanamento e drenagem. Na fabricação automotiva, eles produzem componentes como painéis e painéis internos. As indústrias de embalagens também se beneficiam das extrusoras de parafuso único, produzindo filmes e recipientes flexíveis.

Tipo de produto | Aplicação na Indústria |

Pipes | Construção |

Folhas | Embalagem |

Filmes | Embalagem de alimentos |

Perfis | Automotivo |

A qualidade dos produtos produzidos por extrusoras de rosca única é outra vantagem significativa. Consistência e precisão são essenciais na fabricação, e as extrusoras de parafuso único são excelentes nesta área.

● Consistência e Qualidade: Produzem extrusados uniformes, garantindo que cada produto atenda às especificações exigidas. Essa consistência é vital para aplicações onde a precisão dimensional é crucial.

● Importância do Design: O design do parafuso e do cilindro influencia significativamente a qualidade do resultado. Um parafuso bem projetado pode melhorar a mistura e a fusão, levando a uma melhor qualidade do produto.

● Exemplos de aplicações de alta qualidade: Indústrias como embalagens de alimentos e suprimentos médicos exigem extrusados de alta qualidade. As extrusoras de parafuso único podem atender a esses padrões rigorosos, fornecendo produtos confiáveis e duráveis.

Aspecto da Qualidade | Benefícios |

Consistência | Produtos uniformes |

Influência do design | Mixagem aprimorada |

Exemplos de aplicação | Alimentos e medicamentos |

Em resumo, as vantagens de usar uma extrusora de parafuso único vão além da economia de custos. Sua versatilidade e capacidade de produzir produtos de alta qualidade os tornam a escolha preferida em vários setores.

Ao comparar extrusoras de parafuso único com extrusoras de parafuso duplo, surgem diversas diferenças importantes, principalmente em funcionalidade e aplicações.

● Funcionalidade: As extrusoras de rosca única utilizam uma rosca para transportar, fundir e moldar materiais. Essa simplicidade os torna mais fáceis de operar e manter. Por outro lado, as extrusoras de rosca dupla apresentam duas roscas entrelaçadas que proporcionam capacidades de mistura aprimoradas. Este design é ideal para produzir misturas altamente homogêneas.

● Aplicações: Extrusoras de parafuso único são frequentemente usadas para produzir perfis, chapas e tubos, onde a produção consistente é essencial. Por outro lado, as extrusoras de rosca dupla são preferidas para aplicações que exigem mistura precisa, como composição e processamento de materiais com aditivos.

Recurso | Extrusora de parafuso único | Extrusora de parafuso duplo |

Número de parafusos | Um | Dois |

Capacidade de mistura | Moderado | Alto |

Complexidade | Design mais simples | Mais complexo |

Manutenção | Mais fácil e menos frequente | Requer mais manutenção |

Ambos os tipos de extrusoras têm suas vantagens e desvantagens.

● Extrusora de parafuso único:

○ Prós: Design mais simples e econômico, menor manutenção.

○ Contras: Capacidade de mistura limitada, não ideal para materiais que requerem mistura precisa.

● Extrusora de parafuso duplo:

○ Prós: Excelente mistura, adequada para uma ampla gama de materiais, inclusive aqueles com aditivos.

○ Contras: Custo inicial mais alto, operação e manutenção mais complexas.

A seleção da extrusora certa depende de vários fatores. Compreender suas necessidades específicas pode orientar essa decisão.

● Fatores a serem considerados:

○ Volume de produção: A produção de alto volume geralmente se beneficia da eficiência das extrusoras de parafuso único. No entanto, se o seu produto exigir formulações complexas, uma extrusora de rosca dupla poderá ser necessária.

○ Tipos de materiais: Alguns materiais, especialmente aqueles que necessitam de aditivos ou enchimentos, apresentam melhor desempenho em extrusoras de rosca dupla devido às suas capacidades superiores de mistura.

● Recomendações específicas do aplicativo:

○ Para produtos simples, como tubos e chapas, uma extrusora de parafuso único normalmente é suficiente.

○ Se você estiver trabalhando em produtos especializados, como os das indústrias alimentícia ou farmacêutica, a precisão de uma extrusora de dupla rosca seria mais benéfica.

Tipo de aplicativo | Extrusora recomendada |

Tubos e Chapas | Extrusora de parafuso único |

Composição e mistura | Extrusora de parafuso duplo |

Misturas Especializadas | Extrusora de parafuso duplo |

Ao considerar suas necessidades de produção e as características dos materiais envolvidos, você pode tomar uma decisão informada sobre se uma extrusora de rosca simples ou dupla é a mais adequada para suas operações.

O mundo da extrusão de parafuso único está evoluindo rapidamente, impulsionado pelos recentes avanços tecnológicos que melhoram o desempenho e a eficiência. As inovações no design dos parafusos desempenharam um papel crucial na otimização do processo de extrusão. Novas geometrias e configurações de rosca melhoram o fluxo e a mistura do material, resultando em extrudados de maior qualidade.

● Sistemas de aquecimento e resfriamento: As modernas extrusoras de parafuso único agora apresentam sistemas avançados de aquecimento e resfriamento que garantem controle preciso da temperatura. Isto é vital para manter propriedades consistentes do material durante todo o processo de extrusão. O gerenciamento térmico aprimorado ajuda a reduzir o consumo de energia e minimiza o risco de degradação do material.

● Sistemas de automação e controle: A automação transformou a indústria de extrusão. Sistemas de controle avançados permitem monitoramento e ajustes em tempo real, melhorando a eficiência da extrusão. Esses sistemas podem otimizar parâmetros como temperatura, pressão e velocidade da rosca, levando a melhor qualidade do produto e redução de desperdício.

● Melhorias na durabilidade: O uso de materiais e revestimentos avançados para parafusos é outra inovação significativa. Estas melhorias aumentam a durabilidade dos parafusos, reduzindo o desgaste e prolongando a sua vida útil. Revestimentos como nitreto ou cerâmica também podem melhorar a resistência à corrosão e à abrasão, tornando-os ideais para o processamento de materiais desafiadores.

Tipo de inovação | Descrição |

Projeto de parafuso | Novas geometrias para melhor fluxo e mistura |

Sistemas de aquecimento/resfriamento | Controle térmico aprimorado para saída consistente |

Automação | Monitoramento em tempo real para desempenho ideal |

Revestimentos de durabilidade | Materiais avançados para prolongar a vida útil do parafuso |

Olhando para o futuro, o futuro das extrusoras de parafuso único é promissor, com várias tendências importantes que deverão moldar o seu desenvolvimento.

● Previsões para Avanços: Os avanços futuros podem incluir designs de parafusos ainda mais sofisticados que se adaptam a vários materiais e requisitos de produção. Podemos antecipar a integração da inteligência artificial para prever e ajustar as condições de processamento, aumentando ainda mais a eficiência e a qualidade do produto.

● Sustentabilidade e Eficiência Energética: À medida que as indústrias se concentram cada vez mais na sustentabilidade, os futuros projetos de extrusoras de parafuso único darão prioridade à eficiência energética. As inovações destinadas a reduzir o consumo de energia durante o processo de extrusão não só reduzirão os custos operacionais, mas também minimizarão o impacto ambiental.

● Novas Aplicações e Mercados: A versatilidade das extrusoras de parafuso único abre portas para potenciais novas aplicações e mercados. Indústrias como a dos bioplásticos e dos compósitos avançados são áreas emergentes onde a tecnologia de parafuso único pode desempenhar um papel crucial. À medida que estes mercados crescem, a procura por soluções de extrusão adaptáveis e eficientes aumentará.

Tendência Futura | Impacto potencial |

Projetos avançados de parafusos | Melhor adaptabilidade para vários materiais |

Integração de IA | Otimização aprimorada de processos |

Eficiência Energética | Redução de custos operacionais e impacto ambiental |

Novas Aplicações no Mercado | Expansão para bioplásticos e compósitos avançados |

Estas inovações e tendências indicam um futuro vibrante para as extrusoras de parafuso único, posicionando-as como ferramentas essenciais na fabricação moderna. À medida que a tecnologia continua a evoluir, essas máquinas desempenharão um papel fundamental no atendimento às demandas de diversos setores.

Extrusoras de parafuso único são essenciais no processamento de plástico. Eles oferecem uma solução econômica para diversas necessidades de fabricação. Sua simplicidade e versatilidade os tornam adequados para a produção de tubos, chapas e filmes. Empresas como a Jwell fornecem extrusoras inovadoras que melhoram a eficiência e a qualidade do produto. Seus produtos apresentam design e automação avançados, garantindo alto desempenho. Encorajamos os leitores a explorar a extrusão de parafuso único e a compartilhar suas experiências ou dúvidas. Siga nosso blog para obter mais informações sobre tecnologias de processamento de plástico.

R: Uma extrusora de parafuso único é uma máquina usada para processar termoplásticos. Ele usa um parafuso para derreter, misturar e moldar materiais em vários produtos.

R: A extrusora de parafuso único funciona alimentando pellets de plástico em um barril aquecido. O parafuso giratório derrete o material e o empurra através de uma matriz para formar os formatos desejados.

R: Uma extrusora de parafuso único costuma ser mais econômica e mais fácil de manter. É ideal para aplicações que exigem saída consistente sem mixagens complexas.

R: As vantagens incluem custos operacionais mais baixos, simplicidade no design e versatilidade na produção de diversos produtos, como tubos e chapas.

R: Os fatores incluem design do parafuso, tipo de material, controle de temperatura e velocidade de processamento, todos os quais impactam a eficiência e a qualidade da saída.