- Todos

- Nome do produto

- Palavras-chave

- Modelo do produto

- Resumo do produto

- Descrição do produto

- Procura de texto completo

Número Browse:0 Autor:editor do site Publicar Time: 2026-01-22 Origem:alimentado

Você já se perguntou como são feitos os produtos plásticos? As extrusoras de parafuso único desempenham um papel crucial neste processo. Essas máquinas derretem e moldam matérias-primas em vários formatos. Neste post, exploraremos para que são usadas as extrusoras de parafuso único e por que elas são essenciais na fabricação.

As extrusoras de parafuso único são máquinas essenciais no processo de fabricação, compostas por vários componentes principais. Compreender essas partes nos ajuda a compreender como elas funcionam de maneira eficaz.

1. Parafuso: O coração da extrusora, o parafuso gira continuamente para empurrar a resina para frente. Possui design específico para garantir mistura e fluxo adequados dos materiais. A geometria do parafuso influencia a fusão, o aumento de pressão e a eficiência da mistura.

2. Barril: É a câmara aquecida onde as matérias-primas são fundidas. A temperatura do barril é cuidadosamente controlada para atingir o ponto de fusão correto para o material específico que está sendo processado. Desempenha um papel crucial na manutenção da qualidade do produto extrusado.

3. Mecanismo de acionamento: Este componente alimenta a rotação do parafuso. Normalmente inclui um motor, redutor e sistema de rolamento. Uma velocidade estável da rosca é vital para a qualidade consistente do produto, pois afeta o rendimento e a eficiência geral.

4. Sistema de alimentação de resina: Este sistema alimenta pellets ou pós de resina sólida na extrusora. Garante um fornecimento contínuo de material, essencial para manter os índices de produção.

5. Sistemas de Controle: Esses sistemas gerenciam a temperatura, pressão e velocidade da extrusora. Eles ajudam a otimizar o processo de extrusão, permitindo que os operadores monitorem e ajustem as condições em tempo real.

A operação de uma extrusora de rosca única envolve uma interação bem coordenada entre esses componentes. Quando a resina sólida entra no cilindro, o parafuso começa a girar, empurrando o material para frente. À medida que a resina se move através do barril aquecido, ela gradualmente derrete até um estado fundido homogêneo.

Este processo pode ser ilustrado na tabela a seguir:

Etapa | Descrição |

1 | Alimentação: A resina sólida é introduzida no sistema de alimentação. |

2 | Derretimento: O parafuso gira, movendo a resina através do cilindro aquecido. |

3 | Mistura: O desenho do parafuso garante uma mistura completa do material. |

4 | Extrusão: A resina fundida é forçada através de uma matriz para criar a forma desejada. |

A combinação de controle de temperatura, design do parafuso e taxa de alimentação garante que o produto extrudado atenda aos padrões de qualidade.

Um parafuso de barreira é um projeto especializado que aprimora o processo de fusão. Ao contrário dos parafusos tradicionais, os parafusos de barreira possuem passagens adicionais na zona de transição. Este design separa o plástico sólido e fundido em diferentes canais, melhorando a eficiência de fusão.

À medida que os pellets sólidos avançam, eles são cortados contra a parede do barril, levando a uma melhor transferência de calor e a um derretimento mais rápido. O material fundido flui então para um canal separado, permitindo uma fusão mais homogênea. Isso resulta em produtos de maior qualidade com menos defeitos.

Em resumo, os principais componentes das extrusoras de parafuso único trabalham em harmonia para criar um processo de extrusão suave e eficiente. Compreender essas peças e suas funções é crucial para otimizar a produção e garantir a qualidade do produto.

As extrusoras de parafuso único são máquinas versáteis usadas em vários setores. Sua capacidade de processar diferentes materiais com eficiência os torna essenciais na fabricação moderna. Vamos explorar como diferentes setores utilizam extrusoras de parafuso único.

As extrusoras de parafuso único desempenham um papel vital na indústria de embalagens plásticas. Eles são usados para produzir uma ampla gama de produtos, incluindo:

● Filmes: Folhas finas utilizadas para embrulhar e embalar.

● Folhas: Folhas plásticas rígidas para recipientes e displays.

● Recipientes: Diversos tipos de embalagens para alimentos e bens de consumo.

Qualidade e segurança são fundamentais neste setor. Os produtos extrudados devem atender a padrões rígidos para garantir que sejam seguros para contato com alimentos e outras aplicações. As principais empresas de embalagens, como Amcor e Sealed Air, dependem de extrusoras de parafuso único para produzir milhões de itens anualmente, garantindo consistência e qualidade.

Tipo de produto | Aplicativo |

Filmes | Embalagens para alimentos e varejo |

Folhas | Sinalização e displays |

Recipientes | Garrafas e caixas |

Na indústria automotiva, as extrusoras de parafuso único são cruciais para a produção de diversos componentes. As peças comuns feitas incluem:

● Vedações: Essenciais para evitar vazamentos.

● Juntas: Utilizadas em motores e conjuntos.

● Perfis Trim: Peças decorativas e funcionais para veículos.

A precisão e a consistência do material são críticas neste campo. As montadoras exigem componentes de alta qualidade para garantir segurança e desempenho. A automação aumenta a eficiência da produção, permitindo que os fabricantes aumentem o rendimento e reduzam os defeitos. Empresas como a Ford e a General Motors utilizam essas tecnologias para manter padrões elevados.

Extrusoras de parafuso único também são amplamente utilizadas na produção de materiais de construção. Eles fabricam:

● Tubulações: Essenciais para encanamento e drenagem.

● Perfis de Janela: Molduras para janelas energeticamente eficientes.

● Materiais de Isolamento: Utilizados para proteção térmica em edifícios.

A utilização de plásticos reciclados é uma tendência crescente neste setor, impulsionada por objetivos de sustentabilidade. Os recursos de personalização permitem que os fabricantes criem perfis e tamanhos específicos, impactando significativamente os prazos de entrega e os custos. Por exemplo, empresas como PPR Pipe e Rehau utilizam extrusoras de parafuso único para atender às diversas necessidades dos clientes.

Na área médica, as extrusoras de parafuso único são vitais para a produção de componentes como:

● Tubulação: Utilizada em diversas aplicações médicas.

● Cateteres: Essenciais para o atendimento ao paciente.

O cumprimento das normas de saúde e segurança é crucial. Os produtos devem atender a regulamentações rigorosas para garantir a segurança do paciente. À medida que os materiais e os controles de processo melhoram, a adoção de extrusoras de parafuso único na área da saúde está aumentando. Empresas como Medtronic e Becton Dickinson utilizam essas máquinas para aumentar a eficiência da produção.

As extrusoras de parafuso único também desempenham um papel significativo na indústria eletrônica. Eles são usados para criar:

● Invólucros Leves: Proteja os dispositivos enquanto minimiza o peso.

● Componentes Internos: Peças que suportam a funcionalidade do dispositivo.

As complexidades do design dos dispositivos eletrônicos exigem processos de fabricação precisos. A produção em alto volume é essencial para atender à demanda do consumidor por aparelhos portáteis e elegantes. À medida que a tecnologia evolui, os fabricantes confiam cada vez mais em técnicas avançadas de extrusão para acompanhar as tendências do mercado.

Indústria | Principais produtos |

Embalagens Plásticas | Filmes, folhas, recipientes |

Automotivo | Vedações, juntas, perfis de acabamento |

Construção | Tubos, perfis de janelas, isolamento |

Médico | Tubos, cateteres |

Eletrônicos de consumo | Carcaças, componentes internos |

As extrusoras de parafuso único são indispensáveis nestas indústrias, impulsionando a eficiência e a inovação. Sua capacidade de produzir produtos de alta qualidade e, ao mesmo tempo, adaptar-se a vários materiais os torna uma pedra angular da fabricação moderna.

As extrusoras de parafuso único oferecem inúmeros benefícios que as tornam uma escolha popular em vários processos de fabricação. Seu design e funcionalidade contribuem para sua eficácia na produção eficiente de produtos de alta qualidade.

1. Simplicidade e Eficiência

2. Uma das principais vantagens das extrusoras de parafuso único é seu design simples. Essa simplicidade leva a uma operação eficiente, permitindo taxas de produção consistentes. O mecanismo de parafuso único requer menos complexidade em comparação com sistemas de parafuso duplo, tornando-o mais fácil de operar e manter. Como resultado, os fabricantes podem alcançar alto rendimento com tempo de inatividade mínimo. Versatilidade no processamento de diferentes materiais

3. As extrusoras de parafuso único são incrivelmente versáteis. Eles podem processar uma ampla variedade de materiais, incluindo vários tipos de plásticos, compósitos e até mesmo alguns produtos alimentícios. Essa flexibilidade permite que os fabricantes se adaptem às novas demandas do mercado e experimentem novos materiais. Por exemplo, eles podem facilmente mudar do processamento de polietileno para polipropileno sem modificações significativas. Economia e baixa manutenção

O design das extrusoras de rosca única contribui para reduzir os custos operacionais. A sua construção mais simples significa menos peças que podem desgastar-se ou necessitar de substituição. Isso se traduz em menores despesas de manutenção ao longo do tempo. Além disso, a eficiência energética das extrusoras de parafuso único ajuda a reduzir os custos globais de produção, tornando-as uma opção atraente para empresas que procuram maximizar a rentabilidade.

Recurso | Vantagem |

Simplicidade | Mais fácil de operar e manter |

Versatilidade | Pode processar vários materiais |

Custo-benefício | Menores custos operacionais e de manutenção |

Eficiência Energética | Reduz os custos gerais de produção |

4. Benefícios Ambientais

No mundo ecologicamente consciente de hoje, a sustentabilidade é fundamental. As extrusoras de parafuso único contribuem para benefícios ambientais, reduzindo o desperdício durante o processo de fabricação. Suas eficientes capacidades de fusão e processamento minimizam a perda de material. Além disso, muitos fabricantes estão agora a utilizar materiais reciclados na sua produção, o que se alinha com os objetivos de sustentabilidade. Isto não só conserva recursos, mas também ajuda as empresas a cumprir as normas regulamentares relativas ao impacto ambiental. Por exemplo, empresas como a BASF e a Dow estão a incorporar cada vez mais plásticos reciclados nos seus processos de extrusão, demonstrando as vantagens ambientais das extrusoras de parafuso único.

Ao aproveitar estes benefícios, as empresas podem melhorar os seus processos de produção, ao mesmo tempo que contribuem para um futuro mais sustentável. A combinação de simplicidade, versatilidade, economia e responsabilidade ambiental torna as extrusoras de parafuso único uma ferramenta essencial na fabricação moderna.

O campo das extrusoras de parafuso único tem visto avanços significativos nos últimos anos. Essas inovações melhoram o desempenho, a eficiência e a sustentabilidade, tornando essas máquinas ainda mais valiosas nos processos de fabricação.

1. Projetos e automação de parafusos aprimorados

2. As extrusoras modernas de parafuso único agora apresentam designs de parafuso avançados que otimizam o fluxo de material e a eficiência de fusão. Esses novos designs geralmente incluem geometrias especiais, como parafusos de barreira, que melhoram a mistura e reduzem o consumo de energia. A automação também transformou a indústria, permitindo que os fabricantes obtivessem controle preciso sobre o processo de extrusão. Sistemas automatizados podem ajustar parâmetros em tempo real, garantindo qualidade consistente do produto e reduzindo desperdícios. Monitoramento em tempo real e seu impacto no desempenho

As tecnologias de monitoramento em tempo real tornaram-se parte integrante das modernas extrusoras de parafuso único. Ao utilizar sensores e análise de dados, os fabricantes podem rastrear parâmetros críticos como temperatura, pressão e velocidade da rosca. Esses dados permitem ajustes imediatos, levando a um melhor desempenho e redução do tempo de inatividade. Por exemplo, as empresas podem identificar potenciais problemas antes que estes se agravem, garantindo um processo de produção mais tranquilo.

Parâmetro de monitoramento | Impacto no desempenho |

Temperatura | Garante fusão e processamento ideais |

Pressão | Mantém uma qualidade de extrusão consistente |

Velocidade do parafuso | Melhora o rendimento e reduz defeitos |

3. Considerações Ambientais e Sustentabilidade

4. À medida que a sustentabilidade se torna cada vez mais importante, as inovações na tecnologia de extrusoras de parafuso único concentram-se na redução do impacto ambiental. Muitos fabricantes estão agora a incorporar materiais reciclados nos seus processos, o que se alinha com os objetivos globais de sustentabilidade. Além disso, os designs com eficiência energética ajudam a minimizar o consumo de energia, contribuindo ainda mais para um processo de fabricação mais ecológico.Recursos avançados

Novos recursos em extrusoras de parafuso único melhoram suas capacidades. Por exemplo, as hélices secundárias nos parafusos melhoram a eficiência da mistura e da fusão do material, permitindo produtos de melhor qualidade. Os alimentadores gravimétricos automáticos garantem a entrada precisa de material, o que é crucial para manter a consistência na produção. Essas inovações não apenas simplificam as operações, mas também ajudam os fabricantes a se adaptarem às diversas propriedades dos materiais.

Recurso Avançado | Beneficiar |

Voos Secundários | Maior eficiência de mistura e fusão |

Alimentadores Gravimétricos Automáticos | Entrada precisa de material para consistência |

Esses avanços na tecnologia de extrusoras de parafuso único estão remodelando o cenário da fabricação. Ao integrar designs melhorados, automação e práticas de sustentabilidade, os fabricantes podem melhorar os seus processos de produção e satisfazer as exigências de um mercado em rápida evolução.

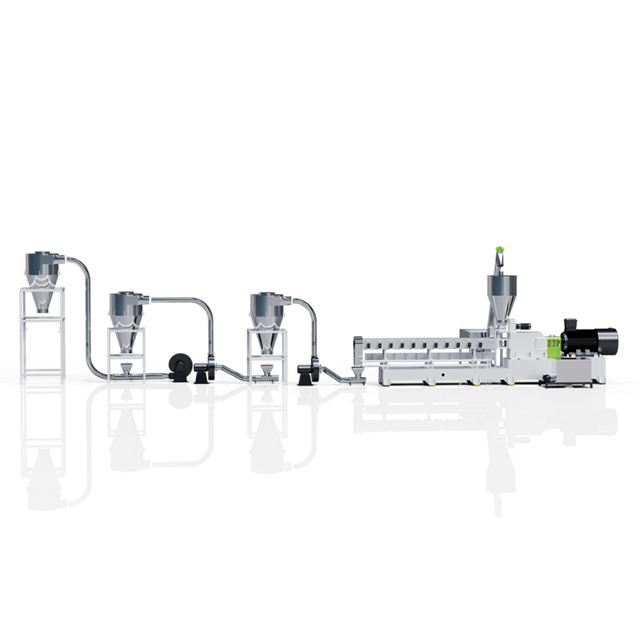

As extrusoras de parafuso único não são máquinas independentes; eles são componentes integrais de sistemas de produção maiores. Sua integração com processos upstream e downstream aumenta a eficiência e a produtividade geral. Vamos explorar como essas máquinas se enquadram nos fluxos de trabalho de fabricação e nos recursos de automação que estão transformando sua operação.

Em uma configuração típica de fabricação, as extrusoras de parafuso único interagem estreitamente com vários sistemas upstream e downstream.

● Sistemas Upstream: Incluem sistemas de manuseio e alimentação de materiais, onde as matérias-primas são preparadas e entregues à extrusora. A integração upstream eficiente garante um fornecimento constante de materiais, o que é crucial para manter taxas de produção consistentes. Por exemplo, os alimentadores automatizados podem fornecer com precisão a quantidade certa de resina à extrusora, minimizando o desperdício e otimizando o uso do material.

● Sistemas downstream: Após o processo de extrusão, os produtos geralmente exigem processamento adicional, como corte, resfriamento ou embalagem. A integração de equipamentos posteriores, como tanques de resfriamento ou máquinas de corte automatizadas, permite transições perfeitas de um estágio para outro. Essa integração reduz o tempo de manuseio e melhora a qualidade do produto, garantindo que os materiais extrudados mantenham suas propriedades durante todo o processamento.

Aspecto de Integração | Descrição |

Sistemas a montante | Sistemas de manuseio e alimentação de materiais |

Sistemas a jusante | Equipamentos de resfriamento, corte e embalagem |

A automação está revolucionando a forma como as extrusoras de parafuso único operam. Vários recursos avançados estão agora disponíveis, aumentando a eficiência e a confiabilidade.

1. Manutenção Preditiva: Este recurso usa análise de dados para monitorar a condição da extrusora. Ao analisar as métricas de desempenho, os fabricantes podem prever possíveis falhas antes que elas ocorram. Esta abordagem proativa minimiza o tempo de inatividade inesperado e prolonga a vida útil do equipamento.

2. Integração IoT: A Internet das Coisas (IoT) permite a coleta e monitoramento de dados em tempo real. Ao conectar extrusoras a um sistema centralizado, os fabricantes podem monitorar métricas de desempenho, otimizar configurações e tomar decisões informadas com base em dados em tempo real. Essa conectividade melhora a visibilidade operacional e permite respostas mais rápidas a quaisquer problemas.

Recurso de automação | Benefícios |

Manutenção Preditiva | Reduz o tempo de inatividade e os custos de manutenção |

Integração IoT | Melhora a visibilidade operacional |

A integração de recursos de automação em extrusoras de rosca única traz inúmeros benefícios. A eficiência aprimorada é uma das vantagens mais significativas. Ao automatizar tarefas rotineiras e monitorar o desempenho, os fabricantes podem agilizar as operações, reduzir a intervenção manual e melhorar a produtividade geral.

Além disso, a automação ajuda a minimizar o tempo de inatividade. A manutenção preditiva garante que quaisquer problemas potenciais sejam resolvidos antes que aumentem, permitindo uma produção ininterrupta. Isto não só economiza tempo, mas também reduz os custos associados a falhas e reparos de equipamentos.

A incorporação de extrusoras de parafuso único em processos de fabricação automatizados maiores está se tornando cada vez mais comum. Ao aproveitar a integração e a automação, os fabricantes podem alcançar maior eficiência, reduzir custos operacionais e melhorar a qualidade do produto.

As extrusoras de parafuso único desempenham um papel crucial em vários setores, desde embalagens até a fabricação automotiva. Sua eficiência e versatilidade os tornam essenciais para a produção de produtos de alta qualidade. As inovações em automação e integração melhoram seu desempenho e sustentabilidade.

Para aqueles interessados na tecnologia de extrusora de parafuso único, explorar suas aplicações pode fornecer informações valiosas. Empresas como a Jwell oferecem soluções avançadas que agregam valor excepcional. Seus produtos são projetados para atender diversas necessidades de fabricação, garantindo eficiência e qualidade ideais.

R: Uma extrusora de parafuso único é uma máquina usada para processar materiais, principalmente plásticos, derretendo-os e moldando-os por meio de um único parafuso giratório.

R: Funciona alimentando matérias-primas em um barril aquecido onde a rosca gira, misturando e derretendo os materiais para formar um produto contínuo.

R: As extrusoras de parafuso único são conhecidas por sua simplicidade, economia e versatilidade no processamento de vários materiais.

R: Eles são populares devido à sua eficiência na produção de produtos de qualidade consistente e à sua capacidade de integração com outros processos de fabricação.

R: Os fatores incluem o tamanho da máquina, os recursos e os materiais que ela pode processar, bem como os recursos de automação.

R: As etapas comuns de solução de problemas incluem a verificação das configurações de temperatura, a garantia da alimentação adequada do material e a inspeção de bloqueios na rosca ou no cilindro.