- Todos

- Nome do produto

- Palavras-chave

- Modelo do produto

- Resumo do produto

- Descrição do produto

- Procura de texto completo

Número Browse:0 Autor:editor do site Publicar Time: 2025-12-24 Origem:alimentado

A extrusão é um processo crucial em diversas indústrias, permitindo que matérias-primas sejam transformadas em formas e estruturas específicas. Ela desempenha um papel fundamental na fabricação de produtos em áreas como plásticos, alimentos, produtos farmacêuticos e ciência de materiais. Dentre os diversos métodos de extrusão, as extrusoras de dupla rosca se destacam pelo seu alto desempenho e versatilidade. Essas máquinas são projetadas para lidar com materiais complexos com eficiência, garantindo mistura superior, controle preciso e maior produtividade.

Neste artigo, exploraremos a funcionalidade, vantagens e diversas aplicações das extrusoras de rosca dupla na fabricação moderna, esclarecendo sua importância em diversos processos industriais.

Uma extrusora de parafuso duplo é um tipo de máquina extrusora que usa dois parafusos entrelaçados, co-rotativos ou contra-rotativos para processar materiais. Esses parafusos giram dentro de um cilindro, trabalhando juntos para transportar, misturar e amassar materiais em um fluxo contínuo. O processo começa com a alimentação da matéria-prima na tremonha, de onde são puxadas para o barril pelas roscas rotativas. À medida que o material se move ao longo do cilindro, ele sofre uma combinação de aquecimento, mistura e forças de cisalhamento, permitindo que seja transformado em um extrusado uniforme. Este design é altamente eficiente em comparação com extrusoras de parafuso único, proporcionando melhor controle e flexibilidade para uma ampla gama de materiais.

O processo de extrusão começa com o sistema de alimentação, que introduz a matéria-prima na máquina. Os parafusos dentro do cilindro transportam esses materiais, ao mesmo tempo que aplicam calor e forças de cisalhamento. Este processo é essencial para derreter, misturar e moldar o material. O design dos parafusos é um fator crítico na eficiência deste processo, com diferentes configurações de parafusos permitindo níveis variados de cisalhamento e mistura. As roscas co-rotativas giram na mesma direção, oferecendo excelentes capacidades de mistura e composição, enquanto as roscas contra-rotativas giram em direções opostas, proporcionando fortes forças de transporte e mais controle sobre o processo.

O barril também desempenha um papel significativo, com múltiplas zonas de aquecimento e resfriamento que mantêm temperaturas ideais durante todo o processo. Zonas de ventilação ou desgaseificação são incorporadas para remover quaisquer gases ou umidade retidos no material, garantindo a qualidade e consistência do extrusado.

As extrusoras de rosca dupla são conhecidas por sua versatilidade e flexibilidade superiores. Uma de suas principais características é a capacidade de autolimpeza, que reduz o tempo de inatividade entre as trocas de material. Ao contrário de outros tipos de extrusoras, as máquinas de rosca dupla podem operar continuamente com contaminação mínima, graças ao seu design preciso da rosca. Além disso, a modularidade das extrusoras de rosca dupla permite fácil personalização para atender às necessidades específicas de produção. Esta flexibilidade é especialmente valiosa em indústrias onde diferentes materiais ou formulações são processados regularmente.

A principal distinção entre extrusoras de parafuso único e de parafuso duplo reside em seus mecanismos operacionais. Uma extrusora de parafuso único apresenta apenas um parafuso rotativo que transporta e processa o material. Embora este projeto seja mais simples e mais econômico, falta-lhe a eficiência de mistura de uma extrusora de rosca dupla. Em contraste, as extrusoras de rosca dupla possuem duas roscas entrelaçadas que proporcionam melhor transporte, mistura e amassamento do material. Isto permite um controle mais preciso sobre o processo de extrusão e torna as extrusoras de rosca dupla ideais para aplicações mais complexas.

As extrusoras de rosca dupla são excelentes no processamento de uma gama mais ampla de materiais em comparação com as extrusoras de rosca única. Eles são capazes de manusear materiais com viscosidades variadas, incluindo compostos sensíveis ao calor e altamente preenchidos. Os parafusos entrelaçados permitem melhor mistura e homogeneização dos materiais, garantindo distribuição uniforme de aditivos, cargas e pigmentos. Esse recurso é particularmente benéfico ao trabalhar com formulações complexas ou materiais que exigem controle preciso sobre temperatura, cisalhamento e tempo de residência.

Embora as extrusoras de rosca dupla sejam mais caras do que os modelos de rosca única devido ao seu design avançado e componentes adicionais, elas oferecem vantagens significativas em eficiência e produtividade. O alto rendimento e a operação contínua das extrusoras de rosca dupla levam à redução do tempo de inatividade e ao aumento da produção. Além disso, a capacidade de lidar com formulações e materiais complexos pode resultar em melhor qualidade do produto e menos problemas de processamento, tornando as extrusoras de rosca dupla um investimento inteligente em indústrias onde a precisão e a escalabilidade são cruciais.

Recurso | Extrusora de parafuso duplo | Extrusora de parafuso único |

Complexidade Operacional | Mais complexo com dois parafusos | Mais simples com um parafuso |

Eficiência de mistura | Alto, adequado para materiais complexos | Inferior, ideal para materiais mais simples |

Compatibilidade do material | Lida com uma grande variedade de materiais | Adequado para extrusão de polímeros básicos |

Taxa de transferência | Maior rendimento | Menor rendimento |

Custo | Maior investimento inicial | Menor custo inicial |

Extrusoras de rosca dupla são amplamente utilizadas na produção de plásticos de engenharia, polímeros biodegradáveis e masterbatches. Eles se destacam na mistura uniforme de polímeros com aditivos, estabilizantes, cargas e corantes. Isso garante que o produto final atenda a rígidos padrões de qualidade e tenha um desempenho consistente em diferentes aplicações. Na composição de polímeros, as extrusoras de rosca dupla podem lidar com materiais com viscosidades variadas, tornando-as ideais para a produção de plásticos de alto desempenho usados nas indústrias automotiva, de embalagens e de bens de consumo.

Na indústria alimentícia, extrusoras de rosca dupla são utilizadas para a produção de salgadinhos, cereais, massas e rações para animais de estimação. A capacidade de controlar com precisão a temperatura e a mistura garante que os produtos finais tenham a textura e consistência desejadas. Da mesma forma, na indústria farmacêutica, extrusoras de rosca dupla são utilizadas para extrusão por fusão a quente, um processo que melhora a solubilidade e a biodisponibilidade de medicamentos pouco solúveis. Este método é especialmente valioso para a produção de dispersões sólidas e formulações de liberação controlada, que são essenciais para a distribuição eficaz de medicamentos.

As extrusoras de rosca dupla desempenham um papel crucial na reciclagem, processando eficientemente plásticos pós-consumo, especialmente aqueles com alta viscosidade ou aditivos complexos. São utilizados em processos de repeletização, onde materiais reciclados são derretidos, homogeneizados e reformados em novos pellets. Isto não só reduz o desperdício, mas também garante que a qualidade do material reciclado seja mantida, tornando-o adequado para uso posterior na fabricação. As extrusoras de rosca dupla também possuem excelentes capacidades de ventilação e desgaseificação, o que ajuda na remoção de umidade e compostos voláteis durante o processo de reciclagem.

Em pesquisa e desenvolvimento, extrusoras de rosca dupla são utilizadas em aplicações em escala laboratorial para testar novos materiais e formulações. Extrusoras de pequena escala, como os microcompostos Xplore, permitem aos pesquisadores experimentar diferentes combinações de materiais e parâmetros de extrusão sem a necessidade de produção em grande escala. Essa flexibilidade acelera o processo de inovação, permitindo uma iteração mais rápida e um desenvolvimento de materiais mais eficiente.

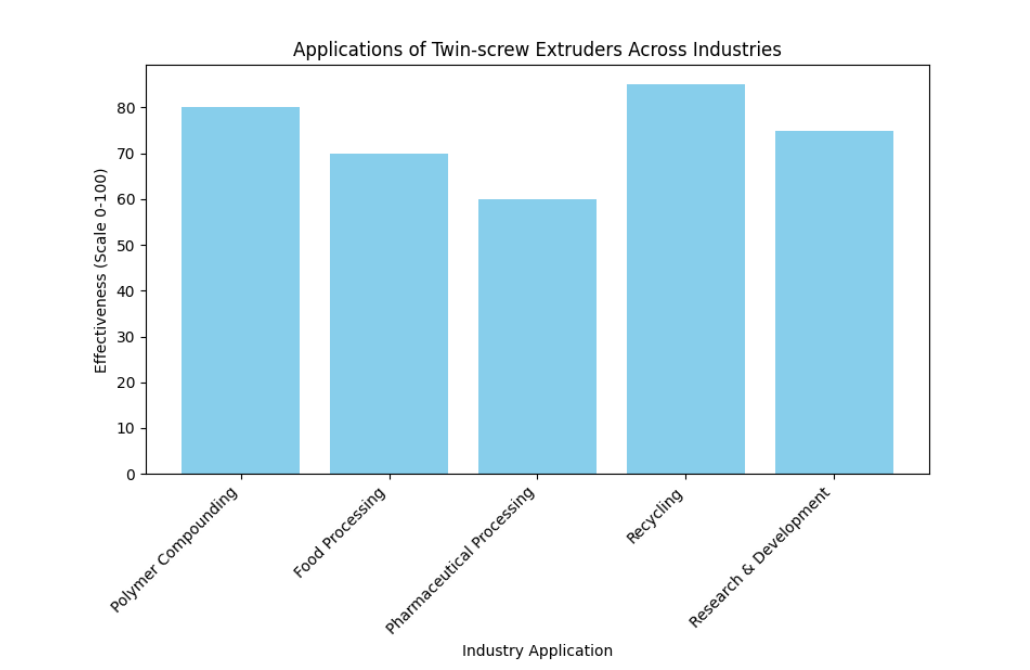

Indústria | Aplicativo | Benefícios |

Composição de Polímeros | Mistura de polímeros com aditivos e cargas | Propriedades de materiais melhoradas |

Processamento de Alimentos | Produção de snacks, cereais, rações para animais de estimação | Alta eficiência e uniformidade |

Processamento Farmacêutico | Extrusão por fusão a quente para formulações de medicamentos | Biodisponibilidade aprimorada de medicamentos |

Reciclagem e Recuperação de Materiais | Repeletização de materiais triturados | Qualidade do produto preservada |

Pesquisa e Desenvolvimento | Pesquisa em pequena escala para novas formulações | Inovação e prototipagem mais rápidas |

Uma das principais vantagens das extrusoras de rosca dupla é a sua capacidade de misturar e dispersar materiais de forma eficaz. O design do parafuso entrelaçado garante distribuição uniforme de cargas, pigmentos e outros aditivos, levando a uma qualidade consistente do produto. Esta capacidade de mistura de alto cisalhamento é particularmente útil para formulações complexas que requerem controle preciso sobre as propriedades do material.

As extrusoras de rosca dupla são projetadas para operação contínua, proporcionando alto rendimento e reduzindo o tempo de produção. Em comparação com o processamento em lote, eles oferecem maior eficiência energética, mantendo condições de processamento consistentes. A capacidade de lidar com grandes volumes de material com tempo de inatividade mínimo ajuda os fabricantes a aumentar a produtividade e, ao mesmo tempo, minimizar os custos operacionais.

O design modular das extrusoras de rosca dupla as torna altamente adaptáveis a diferentes aplicações. Componentes como parafusos, seções cilíndricas e zonas de controle de temperatura podem ser personalizados para atender às necessidades específicas de processamento de materiais. Essa flexibilidade permite o manuseio de uma ampla variedade de materiais, incluindo compostos sensíveis ao calor e formulações altamente preenchidas, tornando as extrusoras de rosca dupla ideais para indústrias com diversos requisitos de produção.

Para garantir o desempenho ideal, são essenciais inspeções regulares dos parafusos, cilindros e sistemas de acionamento. A verificação de desgaste, desalinhamento e danos ajuda a evitar reparos dispendiosos e tempo de inatividade. Além disso, manter o sistema de controle de temperatura e garantir a lubrificação adequada dos parafusos e rolamentos são cruciais para um bom funcionamento.

A manutenção preventiva, como a limpeza da extrusora após cada operação e o monitoramento do alinhamento das roscas, ajuda a prolongar a vida útil do equipamento. A substituição regular de componentes desgastados, como vedações e rolamentos, também reduz o risco de falhas e minimiza o impacto de paradas não planejadas nos cronogramas de produção.

Para obter resultados ideais, é essencial operar extrusoras de rosca dupla nas condições recomendadas. Isso inclui o ajuste da velocidade da rosca, das taxas de alimentação e dos perfis de temperatura para se adequar ao material que está sendo processado. Manter um processo consistente garante resultados de alta qualidade e maximiza a eficiência do processo de extrusão.

As extrusoras de rosca dupla são essenciais em indústrias que exigem precisão, flexibilidade e escalabilidade. Suas capacidades superiores de mistura e processamento os tornam ideais para composição de polímeros, processamento de alimentos e produtos farmacêuticos e reciclagem. Ao compreender os principais recursos, aplicações e manutenção, os fabricantes podem melhorar a qualidade e a eficiência do produto. A Jwell oferece extrusoras de rosca dupla avançadas que fornecem soluções confiáveis e de alto desempenho para produção e pesquisa em larga escala, garantindo inovação e ótimos resultados de fabricação.

R: Extrusoras de rosca dupla são máquinas que usam duas roscas entrelaçadas para processar e misturar materiais com eficiência. Eles são amplamente utilizados na composição de polímeros, produção de alimentos e outras indústrias de manufatura para mistura precisa e uniforme.

R: As extrusoras de rosca dupla operam alimentando matérias-primas em um barril onde duas roscas entrelaçadas giram, misturando, amassando e aquecendo os materiais para criar um produto uniforme.

R: As extrusoras de rosca dupla oferecem mistura superior, versatilidade e alto rendimento. Eles são ideais para manusear materiais complexos, garantindo controle preciso sobre temperatura, cisalhamento e composição do material.

R: As extrusoras de parafuso duplo fornecem melhor mistura e compatibilidade de materiais do que as extrusoras de parafuso único. Também oferecem maior flexibilidade para materiais complexos e são mais eficientes nos processos de reciclagem.

R: Sim, as extrusoras de rosca dupla são particularmente eficazes para processar materiais de alta viscosidade, proporcionando mistura e fluxo de material eficientes, tornando-as ideais para aplicações avançadas.