- Todos

- Nome do produto

- Palavras-chave

- Modelo do produto

- Resumo do produto

- Descrição do produto

- Procura de texto completo

Número Browse:0 Autor:editor do site Publicar Time: 2025-12-16 Origem:alimentado

As linhas de extrusão de tubos plásticos são cruciais para a fabricação de tubos em indústrias como construção e telecomunicações. Esses sistemas transformam o plástico bruto em produtos de tubos contínuos. Compreender o seu princípio de funcionamento é essencial para otimizar a eficiência e melhorar a qualidade. Neste artigo, exploraremos como funcionam as linhas de extrusão, seus componentes e os desafios que enfrentam.

A extrusão de tubos de plástico é um processo de fabricação contínuo no qual os materiais termoplásticos são derretidos e forçados através de uma matriz de modelagem para criar tubos cilíndricos ocos. Esses tubos são usados para diversas aplicações, como abastecimento de água, sistemas de esgoto, transporte de gás e sistemas de conduítes elétricos. O processo permite a produção de alto volume com qualidade consistente, tornando-o uma escolha ideal para indústrias que exigem grandes quantidades de tubos em diversos tamanhos e especificações.

Os materiais usados na extrusão de tubos de plástico incluem principalmente PVC (cloreto de polivinila), PE (polietileno) e PPR (copolímero aleatório de polipropileno). Esses termoplásticos são escolhidos com base em suas propriedades, como resistência química, durabilidade e flexibilidade. Aditivos como masterbatch de cores, estabilizadores e inibidores de UV são frequentemente misturados com o material de base para melhorar o desempenho e a aparência do produto final do tubo. Por exemplo, tubos de PVC são comumente usados para encanamento e drenagem devido à sua relação custo-benefício e alta resistência química.

Material | Propriedades principais | Aplicações Comuns |

PVC | Durável, resistente a produtos químicos, econômico | Encanamentos, conduítes elétricos, sistemas de drenagem |

Educação Física | Flexível, resistente a impactos e resistente a produtos químicos | Tubulações de distribuição de gás e água |

PPR | Resistente ao calor e à corrosão | Sistemas de abastecimento de água quente e fria |

A extrusora é o coração da linha de extrusão de tubos de plástico. Consiste em um cilindro, um parafuso e um sistema de aquecimento. Pellets de plástico bruto são alimentados no barril através de uma tremonha. O parafuso giratório dentro do cilindro aquece e derrete o material ao mesmo tempo que o empurra para frente. O design, comprimento e velocidade do parafuso são otimizados para garantir fusão uniforme e consistência do material. O plástico fundido e aquecido está então pronto para ser extrudado através da cabeça de roscar.

A cabeça de roscar é o componente que molda o plástico fundido no formato de tubo desejado. Possui uma abertura circular que permite a saída do plástico fundido em forma de tubo. A cabeça de roscar pode ser ajustada para criar tubos de diferentes diâmetros e espessuras de parede. As cabeças de roscar avançadas geralmente incluem recursos que permitem o controle preciso das dimensões dos tubos, o que é fundamental para garantir que os tubos atendam aos padrões da indústria.

Uma vez que o plástico fundido sai da cabeça de roscar, ele deve ser rapidamente resfriado para solidificá-lo na forma desejada. Os sistemas de resfriamento normalmente usam tanques de água ou jatos de ar para conseguir isso. O processo de resfriamento deve ser cuidadosamente controlado para evitar defeitos como empenamentos ou rachaduras. Os tanques de resfriamento mantêm a temperatura do tubo extrudado, garantindo que ele mantenha sua forma e estabilidade após a solidificação.

A unidade de transporte é responsável por puxar o tubo extrudado através do sistema de resfriamento e mais adiante na linha de produção. Este equipamento mantém velocidade e tensão consistentes para garantir que o tubo não se deforme. Ao controlar a velocidade de tração, a unidade de transporte também ajuda a manter a precisão dimensional do tubo.

Depois que o tubo estiver devidamente resfriado e dimensionado, ele é cortado no comprimento desejado usando equipamento de corte. O processo de corte é crucial para garantir que cada tubo tenha comprimento uniforme e livre de defeitos. Diferentes métodos de corte, como cortadores rotativos ou planetários, podem ser usados dependendo do material do tubo e dos requisitos de precisão.

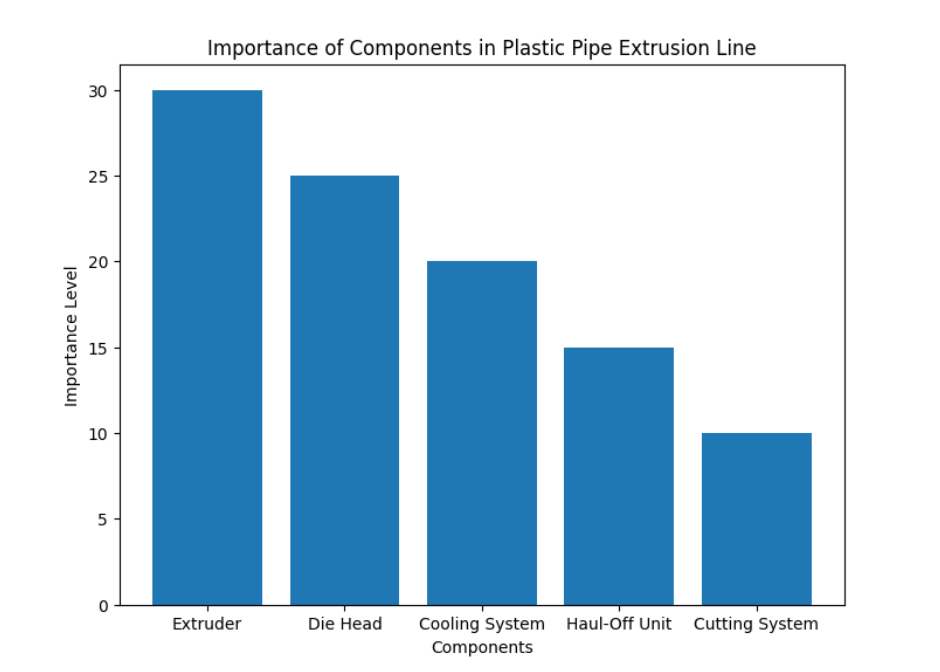

Componente | Função | Importância para o Processo |

Extrusora | Derrete e mistura pellets de plástico | Central para fusão e modelagem de materiais |

Morrer Cabeça | Molda o plástico derretido em um tubo | Determina dimensões e perfis de tubos |

Sistema de resfriamento | Resfria e solidifica o tubo extrudado | Garante a solidificação adequada e evita deformações |

Unidade de transporte | Puxa o tubo através da linha de extrusão | Mantém a tensão e a consistência no tamanho do tubo |

Sistema de corte | Corta o tubo nos comprimentos desejados | Garante corte preciso para comprimentos uniformes de tubos |

O processo de extrusão começa com a alimentação de pellets de plástico bruto na extrusora. Antes de os pellets entrarem na extrusora, eles são frequentemente pré-aquecidos para remover qualquer umidade. A umidade no plástico pode causar defeitos no produto final, como bolhas ou propriedades mecânicas reduzidas. Equipamentos especiais de secagem garantem que os pellets estejam no nível correto de umidade antes de serem introduzidos na extrusora.

Dentro da extrusora, os pellets são submetidos ao calor e ao cisalhamento mecânico da rosca rotativa. Esta combinação de calor e pressão faz com que o plástico derreta e se torne um fundido homogêneo. A rosca move o material plástico ao longo do cano, comprimindo-o e misturando-o para garantir uniformidade. As zonas de aquecimento da extrusora são cuidadosamente controladas para manter a temperatura e pressão corretas para o material.

Uma vez que o plástico esteja totalmente derretido, ele é empurrado através da cabeça de roscar. A cabeça de rosca molda o plástico fundido no perfil de tubo desejado. O projeto do cabeçote é fundamental para garantir que o tubo final tenha as dimensões corretas, superfície lisa e consistência. Os lábios ajustáveis da matriz podem ajustar a espessura da parede e o diâmetro do tubo.

Após passar pela matriz, o tubo extrudado é rapidamente resfriado para solidificar o plástico. Este processo de resfriamento é vital para manter a integridade do tubo. Dependendo do tamanho e do material do tubo, o sistema de refrigeração pode incluir tanques de água, jatos de ar ou uma combinação de ambos. O resfriamento adequado garante que o tubo mantenha sua forma sem deformar ou rachar.

Equipamentos de dimensionamento e calibração são usados para garantir que o tubo mantenha as dimensões corretas. Isto é feito aplicando pressão ou vácuo durante o processo de resfriamento para manter o tubo contra a luva de dimensionamento. A calibração adequada garante espessura de parede uniforme e precisão dimensional, que são essenciais para a resistência e desempenho do tubo.

Uma vez dimensionado e resfriado, o tubo é cortado no comprimento desejado usando sistemas de corte como cortadores rotativos ou planetários. Além do corte, os sistemas de marcação podem imprimir informações relevantes no tubo, como tamanho, data de produção ou tipo de material. Isso garante rastreabilidade e conformidade com os padrões da indústria.

As linhas de extrusão de camada única são usadas para produzir tubos de plástico simples, enquanto as linhas de extrusão multicamadas permitem a produção de tubos com múltiplas camadas. Os tubos multicamadas oferecem benefícios como propriedades de barreira aprimoradas e resistência mecânica aprimorada. Por exemplo, tubos multicamadas com uma camada de barreira ao oxigênio são usados em sistemas de encanamento e aquecimento para melhorar a longevidade e o desempenho.

Recurso | Extrusão de camada única | Extrusão Multicamadas |

Resistência do tubo | Adequado para aplicações básicas | Resistência aprimorada para usos específicos, como barreira de oxigênio |

Isolamento | Propriedades de isolamento padrão | Melhor isolamento e durabilidade |

Eficiência de custos | Mais econômico | Custo mais alto, mas oferece benefícios de longo prazo |

Existem linhas de extrusão especializadas projetadas para aplicações específicas. Por exemplo, os tubos de gás requerem maior resistência à pressão, o que exige condições de extrusão específicas. Da mesma forma, algumas linhas são projetadas para a produção de tubos industriais de alta resistência ou tubos flexíveis utilizados na agricultura ou na drenagem.

Um dos desafios na extrusão de tubos plásticos é garantir a compatibilidade de diferentes materiais. Diferentes polímeros têm pontos de fusão, viscosidades e requisitos de processamento distintos, o que pode complicar o processo de extrusão. A seleção cuidadosa do material e o controle preciso dos parâmetros de extrusão são essenciais para evitar defeitos.

Manter a temperatura e a pressão corretas é fundamental para obter tubos de alta qualidade. Se a temperatura for muito alta, o material pode degradar; se for muito baixo, o plástico pode não derreter uniformemente. Da mesma forma, configurações inadequadas de pressão podem levar a extrusões inconsistentes ou defeitos dimensionais no produto final.

As linhas de extrusão podem sofrer paradas devido a falhas mecânicas, problemas de material ou configuração inadequada. A manutenção regular, incluindo a limpeza do sistema, a verificação de desgaste e a calibração do equipamento, pode minimizar paradas não planejadas e melhorar a produtividade geral.

As modernas linhas de extrusão de tubos plásticos utilizam automação e sistemas de controle avançados para monitorar e ajustar vários parâmetros em tempo real. Isso permite um melhor controle do processo, reduz o erro humano e melhora a eficiência. As tecnologias de manutenção preditiva podem ajudar a identificar possíveis problemas antes que causem tempo de inatividade.

Inovações recentes em linhas de extrusão de plástico concentram-se na melhoria da eficiência energética. Servomotores, sistemas de aquecimento otimizados e tecnologias avançadas de resfriamento reduzem o consumo de energia e os custos operacionais. Estas inovações contribuem para a sustentabilidade e reduzem o impacto ambiental geral da produção.

À medida que a sustentabilidade se torna mais importante na fabricação, muitas linhas de extrusão são projetadas tendo em mente considerações ambientais. Isto inclui a redução de resíduos, a reciclagem de materiais e a utilização de aditivos ecológicos. Ao implementar estas práticas, os fabricantes podem minimizar a sua pegada de carbono e contribuir para a economia circular.

Compreender o princípio de funcionamento de uma linha de extrusão de tubos plásticos é crucial para os fabricantes que desejam aumentar a eficiência da produção e a qualidade do produto. Componentes-chave como extrusora, cabeçote de matriz, sistema de resfriamento e mecanismos de corte são essenciais para a produção de tubos de alta qualidade. Os avanços tecnológicos em automação, eficiência energética e sustentabilidade estão otimizando o processo, contribuindo para um futuro mais ecológico na produção de tubos plásticos. Empresas como a Jwell estão na vanguarda com soluções inovadoras que melhoram a eficiência da produção e a qualidade do produto.

R: A linha de extrusão de tubo de plástico usa calor e pressão para derreter o plástico bruto e transformá-lo em um tubo contínuo. A extrusora, a cabeça de roscar, o sistema de resfriamento e os mecanismos de corte trabalham juntos para produzir tubos de alta qualidade.

R: Os materiais comuns incluem PVC, PE e PPR. Esses materiais são derretidos e moldados pela linha de extrusão para criar tubos para diversas aplicações.

R: A linha de extrusão garante temperatura, pressão e fluxo uniforme de material consistentes, produzindo tubos com dimensões precisas e alta resistência.

R: As linhas de extrusão multicamadas proporcionam maior resistência, isolamento e funcionalidade do tubo, tornando-as ideais para aplicações específicas, como tubos com barreira de oxigênio.

R: A automação em linhas de extrusão melhora a eficiência controlando a temperatura, a pressão e o fluxo de material, reduzindo erros e aumentando a velocidade de produção.

R: A manutenção regular garante um funcionamento suave, evita tempos de inatividade e mantém uma qualidade consistente, resolvendo problemas como superaquecimento ou desgaste.